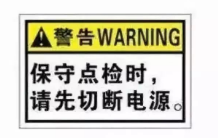

第一步:切断电源

确认压缩机损坏需要更换后,先断开室外机供电电源开关,断开供电电源处的接线,断开室外机电源接线并且用绝缘胶布封好。

第二步:清理电器盒元件

在拆卸压缩机接线、感温包和电加热时,应该作好相应的标示,方便更换后重新接线。

第三步:释放制冷剂

释放系统的制冷剂,应该同时从系统高压侧和低压侧释放制冷剂,如果仅从一侧放气,涡旋盘密封会导致制冷剂释放不完全。释放制冷剂的速度不宜太快,否则会有大量的润滑油被制冷剂一起带出系统。

第四步:定频/变频压缩机更换

拆压缩机确认油质情况,如果油质清澈,无杂质,可以认为该系统内的油质没有被污染,同时确保机组阀件和油路无异常时,可以只更换压缩机。

1. 拆下该压缩机后,将该压缩机在坚固地面晃动,晃动角度应在30~45度之间(下图),保证沉积在压缩机底部的污染物能被倒出。

2.将压缩机放置与高出水平地面的位置,从压缩机排气口倒油,倒油时要使用饮料瓶或其他透明容器储油,收集油量应大于150ml。注意压缩机轴向位置与水平面角度不应超过20度。

3.将收集的压缩机润滑油放置于明亮处观察是否含有杂质和变色情况,同时注意压缩机润滑油的气味,正常润滑油没有明显刺激性气味。

如果变频压缩机损坏,或者是定频压缩机内油质被污染时,需要拆掉变频压缩机,甚至更换油分离器和气液分离器。

第五步:确认系统零部件

系统油质污染时,需要确认机组的零部件情况,包含油分离器、气液分离器和储液罐情况。

1.(拆油分,下图),确认否含有杂质等物质。

2.拆气液分离器(下图),确认是否含有杂质等物质。

注意:如果压缩机损坏需要更换时,必须同时更换气液分离器!无论气液分离器内是否含有杂质或者其他异常情况。

3.拆储液罐(下图),确认否含有杂质等物质。

注意:要收集油分、汽分、储液罐内倒出的压缩机润滑油量,并做好相关记录,方便更换压缩机、汽分等原器件后,对系统进行润滑油的补充追加。

第六步:清理系统

确认完需要更换的零部件之后,需要确认系统管路是否有异常,需要使用氮气对主管路吹洗外,同时要重点检测并清理油路系统。

1.清理均油管管路

2.清理回油管管路

第七步:更换前检查

检查压缩机型号是否一致。

在搬运新压缩机时,都需要注意压缩机不能平放或者倒置,倾斜角度应保持在±30°以内,也要注意不能让压缩机内润滑油从油平衡口处流出。

确保压缩机、油分、汽分、均油器和干燥过滤器的密封橡胶块完好。

第八步:更换气液分离器

将汽分放置与底盘合适位置,连接汽分进出管路,然后在汽分连接管路上连接氮气接口,可以根据现场情况选择连接氮气位置,可以使用旁通接口或者直接连接在进出汽分管路上,管路较大时可用胶带配合连接,需要保证氮气能够顺畅流经汽分。

第九步:更换储液罐

储液罐经过拆下检查后,如果没有杂质和异物,可以无需更换,因为储液罐的结构只是相当于一个容器罐,不涉及复杂结构,一般无需更换,但是如果存在杂质和异物的情况,则必须更换,原因是储液罐内部无法清理干净污染物。

第十步:更换压缩机

1.如果只更换定频压缩机

2.需要更换变频压缩机

更换压缩机时需要注意的具体事项:

1.如果压缩机吸排气口是镀铜钢管,需要使用含银至少5%的焊料。焊接间隙应在0.1~0.3mm,防止焊堵或者虚焊的情况发生。焊接过程中不要使管口过热。

2.焊接完成管路系统后,需要使用垫脚和螺栓固定压缩机,保证压缩机运行时的稳定性。

3.禁止压缩机接线出现相序错误或者变频与定频接混的情况。

第十一步:更换油分离器

第十二步:系统检漏

1.首先对于各个焊点进行检查,先观察焊点是否平滑以及有无明显的焊孔等异常情况;

2.对机组系统氮气保压,使系统压力在25kgf以上,关闭机组大小阀门,确保内外机同时保压12h以上,如果压力没有变化,可以开始抽真空,否则要再次检漏直至检到漏点为止。

第十三步:追加冷冻机油

1.连接机组大小阀门,抽真空30min以上。使用橡胶管连接低压测量阀,打开盛放润滑油的容器,将润滑油倒入量杯中量取合适的追加量。追加合适的润滑油后,关闭低压测量阀,保证密封。

注意:压缩机冷冻油对压缩机正常运行起至着相当重要的作用,必须保证按照设备要求,灌注牌号正确、质量合格的润滑油,同时要求必须保证追加量正确。

第十五步:灌注冷媒

按照铭牌额定灌注量加管路计算的冷媒追加量充注;如果机组属于多模块连接安装,维修前只放掉了该台外机的冷媒,灌注该外机铭牌的额定灌注量的80% 之后通过开机调试参数进行相应调整。

第十六步:连接电器元件

安装电器盒,依照之前的标记和电器盒盖后的电路图进行正确接线,连接压缩机线,相应的电加热带。

注意:一定要根据电器接线图仔细核对,务必保证接线正确无误!

第十七步:开机调试

机组开机调试,分别运行制冷全开、制冷单开、制热全开和制热单开机组工况,每个工况要求运行30min 以上,并对数据分析, 对机组系统进行调整,确保各项参数正常。

网友评论

条评论

最新评论